Tecnología de recubrimiento por pulverización ultrasónica para endoscopios semiconductores

Se trata de una tecnología de fabricación de alta gama que integra mecánica de precisión, procesamiento de semiconductores y ciencia de materiales médicos.

I. Tecnología central: ¿Por qué utilizar el recubrimiento por pulverización ultrasónico? La protección tradicional de endoscopios puede utilizar inmersión o pulverización ordinaria, pero estos métodos tienen defectos fatales para los endoscopios semiconductores (especialmente los sensores CMOS/CCD frontales), que valen cientos de miles de dólares y tienen estructuras delicadas:

Revestimiento desigual: provoca distorsión u ondulaciones en la imagen.

Desperdicio excesivo de material: se desperdicia una gran cantidad de costosos recubrimientos médicos.

Posibles daños al dispositivo: el líquido gotea o se filtra en áreas no objetivo.

La tecnología de recubrimiento por pulverización ultrasónica resuelve perfectamente estos problemas:

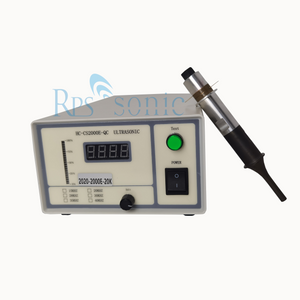

Principio de atomización diferente: vibración ultrasónica de alta frecuencia (normalmente 20 kHz-120 kHz) 'desgarra' el líquido en partículas micrométricas. Las finas gotas a nanoescala, en lugar de depender del gas a alta presión, dan como resultado:

Presión de atomización extremadamente baja: un flujo de líquido suave sin salpicaduras ni rebotes.

Tamaño de gota uniforme: garantiza un espesor de recubrimiento altamente consistente.

Control de flujo preciso: permite recubrimientos extremadamente finos (cientos de nanómetros) y uniformes.

Efectos de procesamiento superiores:

Alta uniformidad: formación de películas sin defectos en superficies complejas de sensores y lentes.

Alta conformalidad: cobertura perfecta incluso en superficies con pequeñas irregularidades.

Aprovechamiento de material extremadamente alto: superior al 90%, ahorrando costosos recubrimientos funcionales.

Sin contacto: evitando daños por contacto físico a componentes semiconductores de precisión.

II. Procesos y aspectos técnicos clave Un sistema completo de recubrimiento por pulverización ultrasónica para endoscopios semiconductores normalmente incluye los siguientes componentes:

1. 1. Pretratamiento y Limpieza

El módulo de punta del endoscopio debe someterse a una rigurosa limpieza y tratamiento con plasma. El tratamiento con plasma activa la superficie de la pieza de trabajo, aumenta la adhesión del recubrimiento y elimina contaminantes microscópicos.

2. Posicionamiento y enmascaramiento de precisión

Se utiliza un brazo robótico de alta precisión o una plataforma de movimiento para controlar con precisión el movimiento relativo entre el endoscopio y la boquilla ultrasónica.

Las áreas sin recubrimiento (como carcasas metálicas y puntos de conexión) requieren enmascaramiento físico para garantizar que el recubrimiento solo cubra el vidrio óptico y las áreas del sensor.

3. Proceso de pulverización ultrasónica

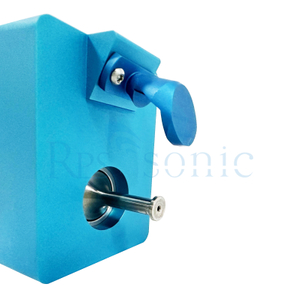

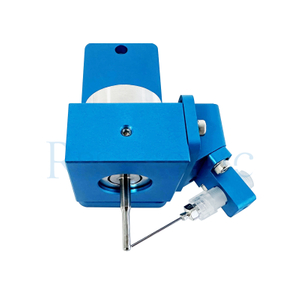

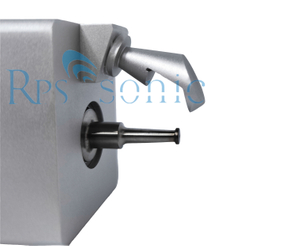

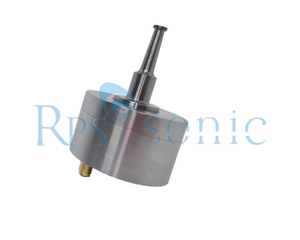

Boquilla: El componente central, que convierte señales eléctricas en vibraciones mecánicas, genera ondas ultrasónicas en la punta de la boquilla y hace que el líquido que sale forme una microniebla uniforme.

Sistema de suministro de líquido: controla con precisión la velocidad de entrega y el volumen total del líquido de recubrimiento, lo que generalmente se logra mediante una bomba de inyección de precisión o una bomba de cromatografía líquida.

Control de movimiento: controla de forma programable la trayectoria de la boquilla, asegurando que cada parte del sensor y la lente reciban la misma cantidad de pulverización. Suele ser un enlace de varios ejes.

4. Curado y Postratamiento

Después de la pulverización, es necesario curar. El método de curado depende de las propiedades químicas del recubrimiento y puede ser:

Curado térmico: Calentamiento a baja temperatura en un horno (para evitar dañar los semiconductores).

Curado UV: Para recubrimientos curados por UV.

Curado a temperatura ambiente: Secado al aire natural.

5. Inspección de calidad

Inspección óptica: Inspeccione el recubrimiento en busca de defectos, burbujas o impurezas.

Medición del espesor: mida el espesor del recubrimiento utilizando equipos sin contacto, como un interferómetro de luz blanca o un elipsómetro, para garantizar que cumpla con las especificaciones (generalmente a nivel micrométrico).

Pruebas funcionales: realice pruebas de impermeabilización y resistencia a las manchas, y verifique en un entorno simulado si la calidad de la imagen se degrada debido al recubrimiento.

III. Tipos de recubrimientos funcionales aplicados Aquí es donde reside el valor de esta tecnología; No se trata de pintura ordinaria, sino de una fina película con funciones específicas:

Recubrimiento antiincrustante hidrófobo/oleófobo:

Materiales: Polímeros fluorados (como PTFE), silanos modificados.

Función: Previene la adhesión de sangre, líquido tisular y proteínas, manteniendo el espejo limpio y asegurando un campo de visión claro. Este es el revestimiento central.

Recubrimiento antirreflectante:

Materiales: Óxidos metálicos multicapa (como SiO₂, ... TiO₂).

Función: Reduce el reflejo de la luz en la superficie de la lente, aumenta la transmitancia de la luz y mejora el contraste y el brillo de la imagen.

Recubrimiento de biocompatibilidad:

Materiales: Silicona de grado médico, polímeros de fosfolípidos.

Función: Garantiza la seguridad cuando el dispositivo entra en contacto con tejido humano, reduciendo las reacciones de rechazo y el daño tisular.

Recubrimiento lubricante hidrofílico:

Materiales: Polivinilpirrolidona (PVP), etc.

Función: Normalmente se aplica a la pared exterior del tubo de inserción para reducir la resistencia a la fricción durante la inserción en el cuerpo, mejorando la comodidad del paciente.

artículo | Métodos tradicionales | tecnología de pulverización ultrasónica |

Uniformidad del recubrimiento | Promedio, propenso a la piel de naranja y al goteo. | Excelente control de precisión a nivel nanométrico. |

Tasa de utilización de materiales | Bajo (30%-60%) | Alto (>90%) |

Impacto en la pieza de trabajo | Puede causar daños debido a alta presión o impacto de líquidos. | Sin contacto, suave y no dañino. |

Cobertura de formas complejas | Pobre, muchos puntos ciegos | Excelente, buena retención de forma. |

Controlabilidad del proceso | Bajo | Control de programación digital extremadamente alto |

Espesor del revestimiento | Más grueso, más difícil de controlar | Ultrafino, con precisión hasta el nivel submicrónico |

V. Aplicaciones y perspectivas futuras

Aplicaciones actuales: Se utiliza principalmente en la fabricación de endoscopios de alta gama, como duodenoscopios, broncoscopios y colonoscopios desechables, así como en la remanufactura y reparación de endoscopios reutilizables.

Tendencias futuras:

Recubrimientos compuestos multifuncionales: se pulverizan secuencialmente múltiples capas de recubrimientos con diferentes funciones sobre la misma superficie (por ejemplo, un recubrimiento antirreflectante seguido de un recubrimiento hidrofóbico).

Inteligenteización e integración de IA: utilizar visión artificial para identificar automáticamente el área de pulverización y optimizar la ruta de pulverización y los parámetros a través de algoritmos de IA.

Desarrollo de nuevos materiales: como revestimientos 'autocurativos' que reparan automáticamente rayones menores; o recubrimientos cargados de fármacos que liberan fármacos terapéuticos durante el examen.

En conclusión, la tecnología de pulverización ultrasónica para endoscopios semiconductores es uno de los procesos de fabricación clave que garantiza el alto rendimiento, la alta confiabilidad y la seguridad de los endoscopios médicos de precisión modernos, y es una joya en la corona de la fabricación de dispositivos médicos de alta gama.

Español

Español