¿Qué es la tecnología de dispersión de pigmentos ultrasónica?

Esta tecnología es un proceso clave en la nanotecnología y la preparación de materiales de alta gama, que resuelve problemas con los que luchan los métodos de dispersión tradicionales a través de medios físicos.

I. ¿Qué es la tecnología de dispersión de pigmentos ultrasónica?

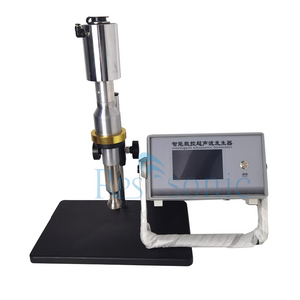

La tecnología de dispersión de pigmentos ultrasónica utiliza la fuerza física extrema generada por los ultrasonidos (normalmente por encima de 20 kHz) para romper los aglomerados de pigmentos y distribuirlos uniformemente en un medio líquido (como resina, disolvente o agua), formando una suspensión estable.

Su principio fundamental es también el efecto de cavitación del ultrasonido.

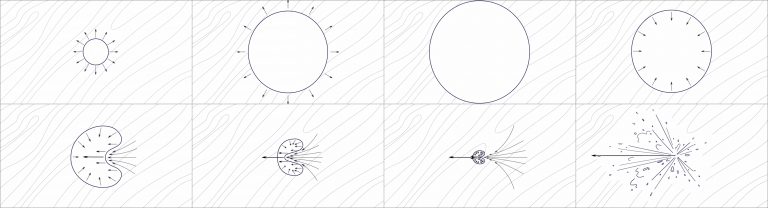

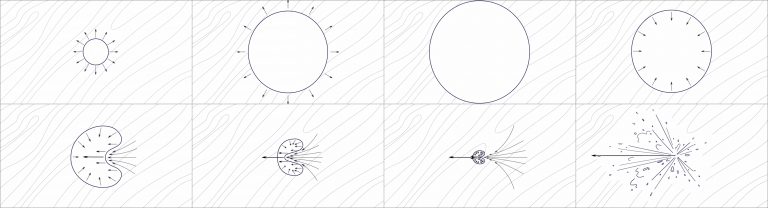

Explicación detallada del efecto de cavitación: cuando el ultrasonido de alta intensidad se propaga en un líquido, genera ciclos alternos de alta y baja presión. En el ciclo de baja presión, se forman en el líquido millones de pequeñas burbujas de vacío (burbujas de cavitación); en el siguiente ciclo de alta presión, estas burbujas se comprimen rápidamente y finalmente implosionan (colapsan).

Efectos sobre los aglomerados de pigmentos:

Potente fuerza de corte: cuando las burbujas de cavitación implosionan, actúan como una 'bomba en miniatura', generando microchorros (chorros de líquido) con velocidades superiores a 400 km/h en un área localizada.

Onda de Choque: La implosión también genera una poderosa onda de choque que se propaga en todas direcciones.

Efecto general: estos microchorros y ondas de choque actúan sobre los aglomerados de pigmentos, generando enormes fuerzas de corte que son lo suficientemente fuertes como para superar las fuerzas de atracción como las fuerzas de Van der Waals entre partículas, rompiendo así los aglomerados sólidos en partículas primarias originales o logrando el tamaño de partícula fina deseado.

Comparación con los métodos descentralizados tradicionales

Características: | Tecnología de dispersión ultrasónica | Dispersión por cizallamiento de alta velocidad |

Principio | Microchorros y ondas de choque generados por efecto de cavitación. | Fuerza de corte macroscópica generada por rotación mecánica. |

Eficiencia | Extremadamente alto, especialmente para agregados nano/submicrónicos. | Moderado, eficaz para la agregación macroscópica, efecto deficiente en escala micrométrica e inferior. |

Tamaño de partícula final | Puede alcanzar la nanoescala con una distribución estrecha del tamaño de partículas. | Normalmente a nivel micrométrico, con una distribución de tamaño de partícula relativamente amplia. |

Consumo de energía | Relativamente alto (pero también muy eficiente). | medio |

efecto térmico | Genera calor y normalmente es necesario enfriarlo. | Genera una gran cantidad de calor. |

Riesgo de contaminación | Bajo, sólo en contacto con la sonda o contenedor | Bajo (pero el agitador se desgastará). |

Aplicabilidad | Adecuado tanto para laboratorio como para producción industrial, especialmente para nanodispersión de alta precisión. | De uso general, comúnmente utilizado para predispersión y dispersión gruesa. |

III. Ventajas técnicas

Dispersión superior: Puede descomponer aglomerados secundarios fuertes, lo que resulta en tamaños de partículas más pequeños y distribuciones de tamaño de partículas más estrechas. Esto es clave para obtener colores de alta pureza y alto rendimiento.

Alta estabilidad: debido a la separación y dispersión minuciosa de las partículas, se reduce la tendencia a la reaglomeración, lo que da como resultado suspensiones con mejor estabilidad a largo plazo y menos susceptibilidad a la sedimentación y aglutinación.

Alta eficiencia y tiempo de procesamiento corto: el proceso de dispersión ultrasónica es muy rápido y normalmente completa tareas que llevarían horas usando métodos tradicionales en cuestión de minutos a decenas de minutos.

Buena reproducibilidad: al controlar con precisión la potencia, el tiempo y la temperatura de los ultrasonidos, se pueden obtener resultados de dispersión altamente consistentes y reproducibles, lo cual es crucial para la producción industrial.

Sin contaminación del medio: a diferencia del molino de bolas, la dispersión ultrasónica generalmente no requiere medios de molienda, lo que evita el riesgo de contaminación del producto.

IV. Principales áreas de aplicación

Esta tecnología se utiliza ampliamente en industrias con requisitos extremadamente altos en cuanto a la calidad de la dispersión de pigmentos.

Industria de recubrimientos y tintas:

Recubrimientos de alto rendimiento: los acabados para automóviles, pinturas metálicas, etc., requieren excelente color, brillo y poder cubriente, lo que depende de una dispersión superior de los pigmentos.

Tintas de impresión: Especialmente nanotintas, utilizadas en impresión de alta gama y electrónica flexible.

Preparación de Nanomateriales: La dispersión de grafeno y nanotubos de carbono es una de las aplicaciones más clásicas de la tecnología ultrasónica, utilizada para preparar materiales compuestos conductores.

Dispersión de otras nanopartículas (como sílice y óxido de zinc) en una matriz.

Industria cosmética: Se utiliza para dispersar nanopartículas de dióxido de titanio y óxido de zinc en protectores solares, haciéndolos transparentes y no blanqueantes.

Dispersa pigmentos en lápices labiales, sombras de ojos y otros productos de maquillaje, haciéndolos uniformes y suaves.

Industria Farmacéutica: Preparación de sistemas de administración de fármacos, como liposomas y nanoemulsiones.

Dispersar principios activos farmacéuticos insolubles para mejorar su biodisponibilidad.

Industria electrónica: dispersión de polvos metálicos para pastas conductoras (como pasta de plata y pasta de cobre).

Preparación de pastas cerámicas para componentes electrónicos.

V. Desafíos técnicos y precauciones

Riesgo de sobrecalentamiento: la energía ultrasónica se convierte en gran medida en calor, lo que puede causar la desnaturalización de resinas o ingredientes activos sensibles a la temperatura; por lo tanto, un sistema de enfriamiento es crucial.

Desgaste de la sonda: Las sondas de aleación de titanio se desgastan con un funcionamiento prolongado a alta potencia, lo que puede introducir trazas de contaminantes metálicos. Para aplicaciones exigentes, es necesario el reemplazo periódico de la sonda o el uso de recubrimientos especiales.

Optimización de los parámetros del proceso: parámetros como la amplitud ultrasónica (potencia), el tiempo y el modo de pulso necesitan optimización para diferentes sistemas de medios de pigmentos. Un tiempo insuficiente conduce a una dispersión incompleta, mientras que un tiempo excesivo puede provocar una rotura o degradación excesiva de las partículas.

Efecto de ampliación: Mantener una distribución uniforme de la energía ultrasónica en todo el sistema, ampliando desde pequeños vasos (decenas de mililitros) en el laboratorio hasta cientos de litros en la producción industrial, es un desafío de ingeniería. Las células ultrasónicas de flujo continuo se utilizan habitualmente en la industria para solucionar este problema.

VI. Tendencias de desarrollo futuras

Inteligenteización y automatización: integración de analizadores de tamaño de partículas en línea (como DLS de dispersión dinámica de luz), sensores de temperatura y potencia para lograr un control de retroalimentación de circuito cerrado y ajustar automáticamente los parámetros para lograr y mantener los tamaños de partículas objetivo.

Mayor potencia y eficiencia: desarrollo de convertidores de energía y diseños de sondas más eficientes para manejar lodos con mayor viscosidad y concentración.

Combinado con otras tecnologías: por ejemplo, el uso de un dispersor de alta velocidad para la predispersión macroscópica seguida de una dispersión fina ultrasónica ofrece eficiencia y eficacia, lo que representa las mejores prácticas en la industria.

Química Verde: Desarrollo de procesos de dispersión ultrasónica para productos respetuosos con el medio ambiente, como sistemas a base de agua.

Resumen: La tecnología de dispersión de pigmentos ultrasónica es una herramienta de dispersión física potente y precisa. Su efecto de cavitación único lo hace prácticamente insustituible en aplicaciones de nanoescala y de alta gama. No es solo una herramienta poderosa para mejorar el rendimiento de productos tradicionales (como recubrimientos y tintas), sino también una tecnología clave para promover el desarrollo de nuevos materiales (como compuestos de grafeno y nanomedicinas). Con la popularización del control inteligente, sus perspectivas de aplicación serán aún más amplias.

Español

Español