Ventajas de la soldadura ultrasónica de paneles de puertas de automóviles

Los paneles de puertas de automóviles son componentes complejos, normalmente compuestos de diversos materiales (como ABS, PP, PET y otros plásticos) y múltiples piezas (paneles, marcos, bolsillos para mapas, apoyabrazos, molduras, etc.). La soldadura por ultrasonidos, como proceso de unión altamente eficiente, ofrece importantes ventajas en este campo.

¿Por qué es especialmente adecuado para paneles de puertas de automóviles?

Los paneles de puertas de automóviles suelen estar hechos de termoplásticos como ABS, PP y PET, que son materiales ideales para la soldadura ultrasónica. Estos materiales poseen una excelente transmisión de vibraciones y termoplasticidad. A través de un cabezal de soldadura y una línea de soldadura cuidadosamente diseñados (Director de Energía, una estructura saliente triangular que guía la energía concentrada), las áreas de fusión y unión se pueden controlar con precisión, logrando conexiones de alta resistencia y estéticamente agradables en el interior invisible, satisfaciendo perfectamente los requisitos extremos de los componentes automotrices en cuanto a resistencia, apariencia, eficiencia y confiabilidad.

En pocas palabras, la soldadura ultrasónica es como una técnica de 'costura' 'silenciosa', de alta velocidad y de precisión para piezas de plástico, que las une firmemente como un todo mediante la fusión molecular interna.

El principio de la soldadura ultrasónica es esencialmente una tecnología de unión que utiliza vibración mecánica de alta frecuencia para generar calor de fricción interna, provocando la fusión localizada de plásticos termoplásticos y logrando la fusión intermolecular. Este proceso es extremadamente rápido y preciso.

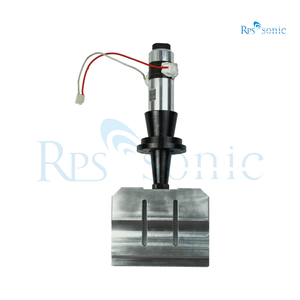

Componentes principales:

* **Generador ultrasónico:** Convierte corriente de frecuencia eléctrica estándar de 50/60 Hz en energía eléctrica de alta frecuencia de 20 kHz, 30 kHz o 40 kHz.

* **Transductor:** También conocido como 'cabeza de sonido' o 'vibrador', su núcleo es una placa cerámica piezoeléctrica. Convierte la energía eléctrica de alta frecuencia del generador en vibraciones mecánicas de alta frecuencia (es decir, ondas ultrasónicas).

* **Amplificador:** Conectado al transductor, su función es amplificar la amplitud de las vibraciones generadas por el transductor para lograr la amplitud requerida para la soldadura.

* **Cabezal de soldadura:** Este es el componente que contacta directamente con el producto. Transmite de manera direccional y eficiente la energía de vibración mecánica desde el amplificador a un área específica de la pieza a soldar. El cabezal de soldadura debe diseñarse con precisión según la forma del producto.

* **Molde base:** Se utiliza para soportar y fijar la pieza de trabajo, asegurando que el producto no se mueva bajo la presión de soldadura y proporcionando una fuerza de reacción para el cabezal de soldadura.

A continuación se muestra un desglose detallado de sus principales ventajas:

1. Alta eficiencia y ahorro de energía, alta eficiencia de producción

* Velocidad de soldadura rápida: un ciclo de soldadura completo suele tardar entre 0,5 y 1,5 segundos, mucho más rápido que la unión adhesiva (que requiere tiempo de curado) o la fijación mecánica (apretar los tornillos uno por uno).

* Moldeo instantáneo: las piezas soldadas no requieren enfriamiento ni fraguado; se pueden procesar inmediatamente para el siguiente paso o empaquetar después de soldar, lo que acorta en gran medida el ciclo de producción y lo hace adecuado para operaciones de líneas de ensamblaje a gran escala en la industria automotriz.

* Consumo de energía extremadamente bajo: la soldadura ultrasónica utiliza fricción por vibración de alta frecuencia para generar calor, concentrando la energía solo en el área de soldadura. El consumo de energía es sólo una fracción del de los procesos tradicionales de soldadura o calentamiento.

2. Alta resistencia de conexión y calidad estable del producto

* Fusión a nivel molecular: la soldadura ultrasónica hace que las moléculas en la superficie de contacto del plástico se muevan violentamente y se difundan entre sí bajo presión, formando una fusión entre cadenas moleculares. Esto crea una zona de soldadura uniforme con una resistencia muy cercana a la del material base, superando con creces la resistencia de la unión adhesiva ordinaria.

* Excelente sellado: la costura de soldadura resultante puede lograr un sello hermético o hermético, lo cual es crucial para las piezas a prueba de polvo e impermeables en los paneles de las puertas (como los bolsillos para mapas y las cubiertas de las rejillas de los altavoces).

3. **Sin concentración de tensión:** En comparación con las conexiones por tornillo, evita los problemas de concentración de tensión causados por la perforación, lo que resulta en una mejor integridad estructural del producto.

4. **Estéticamente agradable y limpio, no requiere tratamiento adicional:** El proceso de soldadura se completa internamente y el exterior del producto generalmente no muestra puntos de soldadura, orificios para tornillos ni residuos de pegamento, lo que garantiza una apariencia suave, limpia y premium para el panel de la puerta.

5. **Sin introducción de impurezas:** Todo el proceso no requiere materiales adicionales como adhesivos, solventes, sujetadores o consumibles (p. ej., varillas de soldadura), evitando problemas causados por el envejecimiento del pegamento, desbordamiento o residuos químicos (p. ej., blanqueamiento, olor).

6. **Alto grado de automatización y control de procesos:** Fácil integración: los equipos de soldadura ultrasónica son ideales para la integración en líneas de producción automatizadas y brazos robóticos, lo que permite la operación no tripulada y garantiza la consistencia y confiabilidad de la producción.

7. **Preciso y controlable:** Las máquinas de soldadura ultrasónica modernas se pueden controlar en múltiples modos, incluidos energía, tiempo, distancia y potencia, y pueden monitorear los parámetros de cada soldadura en tiempo real (p. ej., distancia final, energía, potencia máxima), asegurando la calidad de cada producto. El sistema identifica y rechaza automáticamente los productos defectuosos, cumpliendo con los estrictos requisitos de trazabilidad de calidad de la industria automotriz. 5. Protección ambiental y rentabilidad

Respetuoso con el medio ambiente: No se emiten humos tóxicos ni disolventes químicos (excepto algunos plásticos, que requieren ventilación), lo que crea un mejor ambiente de trabajo para los trabajadores y cumple con normativas medioambientales cada vez más estrictas.

Bajo costo general:

Costos de Materiales: Elimina el costo de materiales auxiliares como pegamento, tornillos y arandelas.

Costos de Gestión: Elimina los procesos de aprovisionamiento, almacenamiento y gestión de materiales auxiliares.

Costos laborales: el alto grado de automatización reduce la operación manual.

Costos de mantenimiento posproducción: los puntos de conexión no envejecen como el pegamento, ni se aflojan ni producen ruidos anormales como los tornillos, lo que resulta en una mayor confiabilidad durante toda la vida útil del producto.

Resumen de comparación con procesos tradicionales:

Características: Soldadura Ultrasónica, Unión Adhesiva, Fijación Mecánica (Tornillos/Snap-ons)

Velocidad: extremadamente rápida (<1 segundo), lenta (requiere tiempo de curado), media

Resistencia: alta (fusión del material base), media (depende del adhesivo), alta, pero con concentración de tensión

Apariencia: Perfecto y sin costuras, puede tener desbordamiento de adhesivo, blanqueamiento, orificios para tornillos/cabezales a presión

Sellado: Excelente (hermético/hermético), bueno, generalmente deficiente

Automatización: muy sencilla, relativamente compleja (requiere una dosificación precisa), se puede automatizar

Protección ambiental: buena, puede tener emisiones de COV, buena

Costo general: bajo (largo plazo), medio (costo del adhesivo), medio (costo de piezas y montaje)

Ejemplos de aplicaciones específicas en paneles de puertas para automóviles:

Bolsillo para mapas (compartimento de almacenamiento): suelda perfectamente el bolsillo al interior del panel de la puerta.

Base del reposabrazos: una conexión robusta al marco del panel de la puerta.

Tira/panel decorativo: asegura la moldura de la superficie al sustrato subyacente sin dañar la superficie.

Rejilla del altavoz: Se suelda en su lugar, lo que garantiza aberturas de malla sin obstrucciones.

Marco y revestimiento del panel de la puerta: en algunos diseños, se utiliza para soldar el revestimiento de plástico a la estructura del marco.

En resumen, la tecnología de soldadura ultrasónica proporciona una solución eficiente, robusta, estéticamente agradable, respetuosa con el medio ambiente y de fácil control de calidad para la fabricación de paneles de puertas para automóviles. Cumple perfectamente con las altas exigencias de la industria automotriz moderna en cuanto a eficiencia de producción, calidad del producto y diseño liviano, y se ha convertido en uno de los procesos clave indispensables en este campo.

Español

Español