I. Descripción general

El PPS (sulfuro de polifenileno) es un termoplástico semicristalino con una curva de fusión pronunciada y una temperatura de fusión elevada (285°C, 545°F), y su PPS puro no es adecuado para soldadura ultrasónica. Sin embargo, después de la adición de fibra de vidrio y otros rellenos, la rigidez de la mezcla de PPS aumenta considerablemente, lo que contribuye a la transmisión de vibraciones ultrasónicas, por lo que se puede utilizar soldadura ultrasónica. Bajo la condición de que los nervios de soldadura estén diseñados razonablemente, el contenido de fibra de vidrio de 40% de PPS se puede soldar fácilmente. Sin embargo, cuando el contenido de fibra de vidrio y el polvo mineral aumentan continuamente, el componente ultrasónico es difícil de formar porque el contenido del componente de resina en la mezcla se vuelve bajo.

2. Diseño de costilla de soldadura

El diseño del nervio de soldadura del producto PPS es crítico para la resistencia de la soldadura. El diseño de las piezas y los nervios de soldadura debe considerarse desde el ensamblaje de los componentes, así como el impacto de estos diseños en el proceso de soldadura ultrasónica.

Para la soldadura de materiales PPS, generalmente se adopta el diseño de costura de corte. Para el diseño de costillas triangulares o ahorradoras de energía, los diferentes tipos de PPS con diferentes composiciones tienen diferentes resultados de soldadura. Para mezclas de PPS con alto contenido de relleno, no hay suficiente fluidez al fundir, y es imposible fluir hacia ambos lados para formar más áreas de unión. Por lo tanto, tales mezclas de PPS no son adecuadas para el diseño de costillas triangulares o ahorradoras de energía.

Para juntas de cizalla, una "mancha" similar La acción se produce en la interfaz de la junta durante el proceso de soldadura, lo que resulta en una mayor fluidez del plástico fundido y una soldadura más fácil. Las pruebas han demostrado que para PPS con un alto contenido de relleno, el producto que usa la junta de corte tiene una fuerza de extracción que es seis veces mayor que la soldadura escalonada. Al mismo tiempo, la costura de corte se derrite y se une a un área más grande, lo que ayuda a sellar.

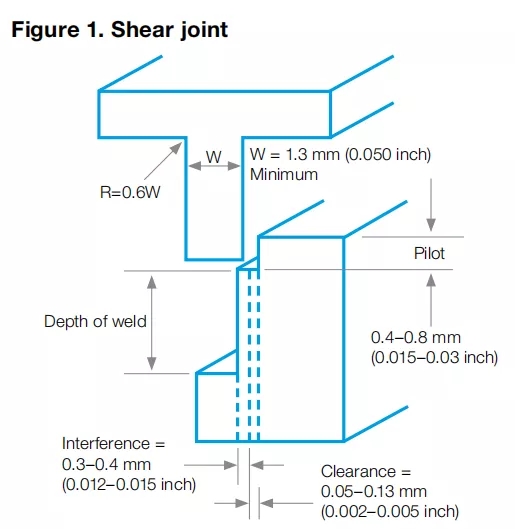

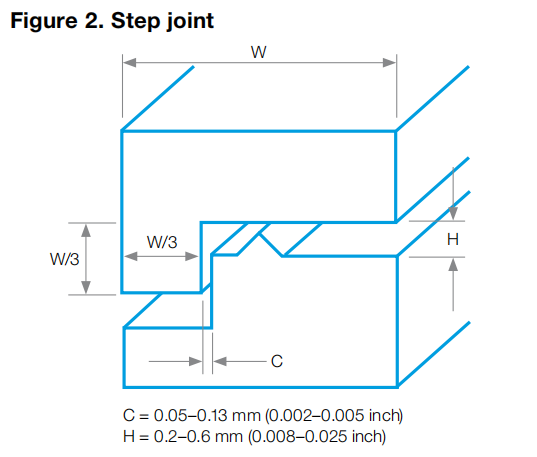

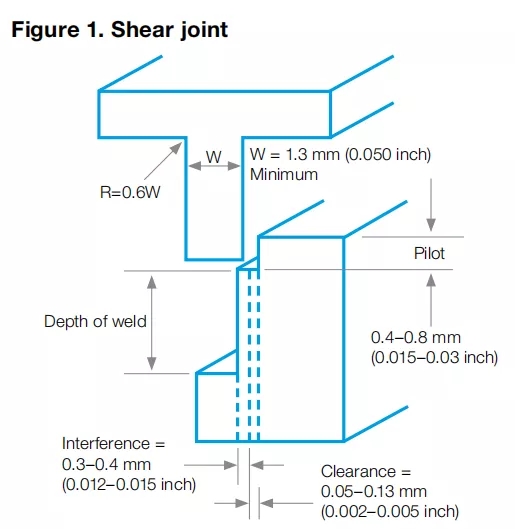

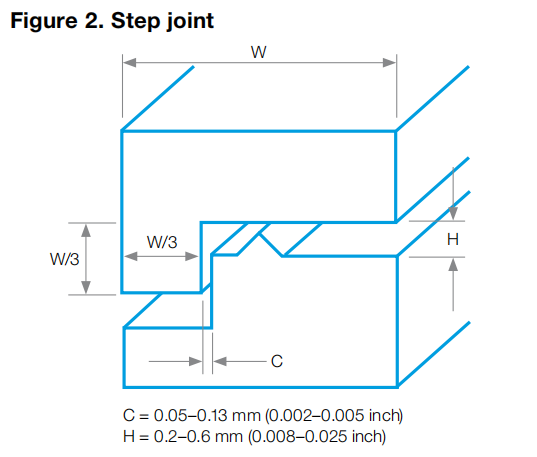

Las soldaduras de corte y escalón típicas se muestran en las Figuras 1 y 2 a continuación.

Para productos con un tamaño máximo mayor de 89 mm o una forma irregular, es difícil controlar el error de moldeo por inyección, lo que resulta en resultados de soldadura inestables. Por lo tanto, el diseño de costura de corte no se recomienda para productos con formas grandes o irregulares, pero se recomienda el diseño de conductor triangular / escalón / ranura. En general, la profundidad de soldadura de la junta de corte es aproximadamente 1.25 veces el grosor de la pared.

Para la soldadura ultrasónica de campo cercano de piezas de paredes delgadas de PPS, los procesos de soldadura de alta frecuencia (por ejemplo, 20Khz o 30Khz) y de baja amplitud tienen más probabilidades de ser exitosos. Al mismo tiempo, tiene la ventaja de una baja potencia instantánea y protección contra daños a los componentes. Cuando se utiliza el diseño de nervio guía de energía, para un material semicristalino típico, el ángulo triangular del nervio es de 60 °, el ancho del fondo es generalmente del 20% -25%, y la altura es 0.866 veces el ancho del fondo.

Es importante tener en cuenta al diseñar productos que eligen un proceso de soldadura ultrasónica que debe minimizar las pérdidas innecesarias de energía ultrasónica. Las ondas ultrasónicas se propagan en la dirección del movimiento de la soldadura horny la energía es proporcional al tamaño de la sección de la pared. La parte a vibrar debe ser la parte superior y más ligera del conjunto, y una superficie plana más grande que esté en contacto con la soldadura.cuernodebe diseñarse sobre el cordón de soldadura. A veces es necesario diseñar una estructura especial para transferir energía vibracional directamente a la soldadura, por ejemplo agregando una estructura de labio elevado en el borde de la tapa. La separación adecuada del conjunto de piezas también es necesaria para evitar interferencias y provocar uniones de soldadura. Las partes en el camino de vibración deben ser redondeadas y el tamaño del filete es 0.6 veces el grosor de la pared para evitar el agrietamiento de las partes durante la soldadura ultrasónica. Las piezas de diseño simétrico son más fáciles de soldar debido a su presión uniforme y distribución de energía.

En resumen, los siguientes son los diseños de soldadura incorrectos que se deben evitar:

1. El diseño del espacio del componente de ensamblaje es demasiado pequeño y hay un ajuste apretado o de interferencia, lo que evita que la vibración ultrasónica se transmita efectivamente a la costilla de soldadura;

2. La sección transversal de la parte que transmite la vibración ultrasónica es demasiado pequeña / delgada, lo que produce grietas en una gran amplitud;

3. Si el tamaño del cordón de soldadura es demasiado grande, la potencia de salida instantánea será demasiado grande, lo que puede dañar las piezas;

4. La parte que está en contacto directo con la soldadura hornno es la parte más avanzada y ligera del ensamblaje;

5. Las esquinas afiladas internas pueden causar grietas en las piezas;

6. El inserto metálico interno absorbe las vibraciones ultrasónicas y reduce la eficiencia de la soldadura, por lo que las piezas metálicas deben ensamblarse después de la soldadura ultrasónica.

3. recomendaciones del proceso de soldadura

El proceso óptimo de soldadura ultrasónica depende en gran medida de la calidad de la pieza y la precisión del ensamblaje, así como del equipo de soldadura y los accesorios utilizados. Es importante buscar el asesoramiento del fabricante durante la fase de diseño del producto. El ajuste de los parámetros de soldadura debe tener en cuenta la composición del material, el error dimensional y la rigidez de la pieza, así como la distancia entre la posición de la soldadura horny el producto y la soldadura. La soldabilidad del producto se refiere a la capacidad del material para transmitir vibraciones ultrasónicas sin daños.

Como el PPS es un termoplástico semicristalino de alto punto de fusión, generalmente se requiere una vibración ultrasónica de gran amplitud para fundir el plástico y formar una soldadura. Considerando las propiedades de alto módulo (alta rigidez) del PPS, la amplitud de la salida se puede transmitir a una distancia considerable en la parte plástica. Cuanto mayor sea la distancia entre la bocina y la soldadura, mayor será la amplitud requerida. En la soldadura de campo cercano (la distancia entre la soldadura hornsuperficie de contacto y la soldadura es inferior a 6 mm), se puede lograr una mayor eficiencia de soldadura mediante el uso de un proceso de soldadura de alta frecuencia y menor amplitud. En la soldadura de campo lejano (la distancia entre la soldadura hornsuperficie de contacto y la soldadura es mayor de 6 mm), la distancia de transmisión de amplitud está limitada por la estructura del producto. Cuando la pared es más delgada, la distancia de transmisión de vibración ultrasónica es más corta.

La potencia requerida para soldar depende del tamaño del área de soldadura, la geometría de la pieza y las características de absorción del material. La soldadura PPS generalmente requiere una salida de alta potencia para garantizar que la mayor parte de la energía se transfiera muy rápidamente a la soldadura, evitando daños por vibración en la pieza. La velocidad de la soldadura hornse corresponde con la fusión del plástico PPS y la velocidad de formación de la soldadura.

Cuando el producto se diseña con una costura de corte, los parámetros iniciales se pueden establecer en salida de alta potencia, modulador de relación de relación grande, presión de soldadura baja y velocidad de soldadura más lenta. Luego, de acuerdo con los resultados de soldadura reales, se realiza el siguiente ajuste. Al soldar, tenga en cuenta que una gran amplitud y una vibración a largo plazo pueden dañar la superficie de la pieza. La resistencia máxima de la soldadura se forma durante la fase de retención. Si la hermeticidad no es buena, la distancia de mantenimiento de la presión dinámica o el tiempo de mantenimiento se pueden aumentar para mejorar.

Cuando se utiliza el diseño de costura de corte, es necesario prestar atención al soporte lateral de la pared del producto para evitar el problema de la baja resistencia de la soldadura debido a la apertura de la pared lateral de la pieza durante la soldadura. El accesorio puede estar hecho de aluminio, acero, resina u otros materiales. El ajuste entre el accesorio y el producto debe ser apropiado para proporcionar un soporte adecuado y facilitar el manejo de las piezas.

4. resistencia a la soldadura

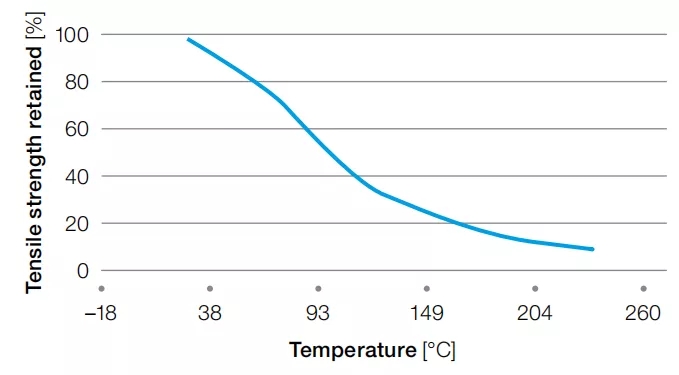

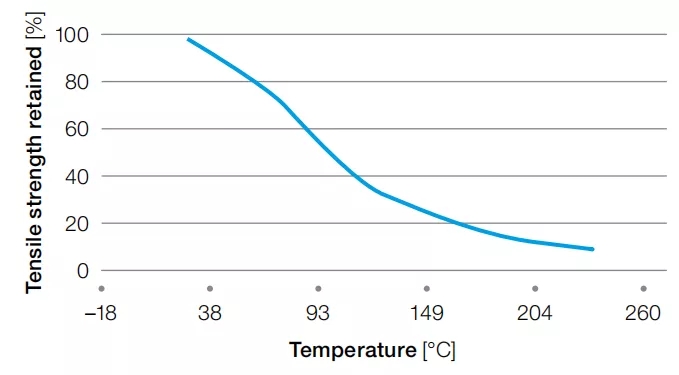

La resistencia de la soldadura suele ser mucho menor que el material a granel. Debido a que casi no hay fibra de vidrio en la soldadura, la resistencia de la soldadura está determinada principalmente por la resistencia de la resina misma. Es decir, cuando se sueldan materiales de resina pura (excluyendo la fibra de vidrio reforzada), la resistencia de la soldadura generalmente no es tan grande como el material a granel. Para ciertos materiales PPS, la resistencia de la soldadura puede alcanzar 50Mpa; Para la mayoría de los materiales PPS, la resistencia de la soldadura es inferior a 35Mpa. Además, la resistencia de la soldadura disminuye al aumentar la temperatura, como se muestra en la siguiente figura (resistencia a la tracción pura de PPS puro en función de la temperatura).

Además, hay muchos otros factores que afectan la resistencia de la soldadura:

Área del área de soldadura. Cuanto más largo sea el alambre, más plástico fundido, mayor será la resistencia de la soldadura. Pero, de hecho, afectados por factores como la precisión del moldeo por inyección y los accesorios, el área del área soldada será mucho más pequeña de lo que el diseño espera.

·

Piezas moldeadas por inyección de precisión dimensional y calidad. Los defectos de inyección como los huecos absorben las vibraciones ultrasónicas y afectan la transferencia de energía. Puede causar quemaduras y grietas internas en la superficie de la pieza, así como una menor resistencia de la soldadura.

·

Tal contaminación superficial del lubricante o agente desmoldeante reduce la generación de calor por fricción y dificulta el proceso de soldadura. Al mismo tiempo, la resistencia de la soldadura se ve afectada debido a las impurezas que ingresan a la soldadura.

Durante el proceso de soldadura, el plástico PPS en la soldadura se derrite y enfría rápidamente, y es fácil producir un estado más amorfo (amorfo). Cuando el producto se usa a temperaturas superiores a 85 ° C, el PPS se transformará gradualmente en un estado semicristalino, creando tensión adicional dentro del producto.

Español

Español