Cómo resolver los defectos durante la soldadura ultrasónica

Defectos comunes de la soldadura ultrasónica:

Primero, la fuerza no puede alcanzar el estándar deseado.

Por supuesto, debemos entender que la fuerza de la operación de soldadura ultrasónica nunca puede alcanzar la fuerza del moldeo integral. Solo se puede decir que está cerca de la resistencia del moldeo integral y los requisitos para la soldaduraLa fuerza debe depender de una serie de combinaciones. ¿Qué son estas cooperaciones?

※Material plástico: el resultado de la soldadura de ABS y ABS es definitivamente más fuerte que la resistencia de la soldadura de ABS y PC, porque el punto de fusión de los dos materiales diferentes no será el mismo, por supuesto, la resistencia de la soldadura no es la misma, aunque discutimos ¿Pueden los dos materiales ABS y PC soldarse entre sí? Nuestra respuesta es que se puede soldar, pero ¿es la resistencia después de soldar la que queremos? ¡Ese no es necesariamente el caso! Por otro lado, ¿qué pasa con la situación de ABS y Nilo, PP y PE? Si la bocina ultrasónica emite instantáneamente 150 grados de calor, aunque el material del ABS se haya derretido, el nylon, el PVC, el PP y el PE solo se ablandan. Continuamos calentando hasta 270 grados o más. En este momento, el nylon, el PVC, el PP y el PE han alcanzado la temperatura de soldadura ultrasónica, ¡pero el material ABS se ha resuelto en otra estructura molecular! De la discusión anterior, podemos resumir tres conclusiones:

1. Cuanto más fuerte sea la resistencia de soldadura del material plástico con el mismo punto de fusión.

2. Cuanto mayor sea el punto de fusión del material plástico, menor será la resistencia de la soldadura.

3. Cuanto mayor sea la densidad del material plástico (duro), mayor será la resistencia de fusión que la menor densidad (alta tenacidad).

En segundo lugar, la superficie del producto produce asustado o agrietado.

En la soldadura ultrasónica, es común que la superficie del producto se raye, rompa o raje en la junta. Debido a que hay dos situaciones en la operación ultrasónica: 1. La alta energía térmica entra directamente en contacto con la superficie del producto plástico. 2. Conducción de vibración. Por lo tanto, cuando la vibración ultrasónica actúa sobre el producto plástico, la superficie del producto es propensa a quemaduras, y la columna o agujero plástico con un espesor delgado de 1 m / m también es propenso a agrietarse. Este es un requisito previo para la operación ultrasónica. Evitado Por otro lado, debido a la falta de energía de salida ultrasónica (tabla de extensión y molde superior HORN), se tarda mucho tiempo en soldar cuando la energía de vibración por fricción se convierte en energía térmica para acumular energía térmica para compensar la falta de salida poder. Este tipo de método de soldadura no es la energía térmica por vibración y fricción que se logra en un instante, sino que se necesita el tiempo de soldadura para acumular la energía térmica, de modo que el punto de fusión del producto plástico alcance el efecto de soldadura, de modo que la energía térmica permanece en la superficie del producto durante demasiado tiempo, y la temperatura acumulada y el estrés también causarán quemaduras, roturas o roturas en el producto. Por lo tanto, es necesario considerar la potencia de salida (número de segmentos), el tiempo de soldadura, la presión dinámica y otros factores para superar este tipo de pérdida de trabajo.

Solución:

1. Reduzca la presión.

2. Reduzca el tiempo de retraso (vibración temprana)).

3. Reduzca el tiempo de soldadura.

4. Citar la cobertura de los medios (por ejemplo, bolsas de PE).

5. El molde tiene un tratamiento superficial (endurecido o cromado).

6. El número de etapas de la máquina se reduce o se reduce.

7. Para los productos que se quiebran o rompen fácilmente, el accesorio debe estar hecho de amortiguación, como resina suave o corcho cubierto (esto significa que no afecta la resistencia de la soldadura).

8. Los productos fáciles de romper agregan el ángulo R en ángulo recto.

Tercero, el producto produce distorsión.

Hay tres razones para esta deformación:

1. El cuerpo y la fusión o cubierta deseada no pueden coincidir entre sí debido al ángulo o la curvatura.

2. El producto es delgado y delgado (dentro de 2 m / m) y la longitud supera los 60 m / m.

3. El producto se deforma y distorsiona debido a condiciones como la presión de moldeo por inyección.

Por lo tanto, cuando nuestros productos se deforman por la operación ultrasónica, parece ser la causa de la soldadura ultrasónica en la superficie. Sin embargo, esto es solo un resultado. Qué sucede con el producto plástico antes de soldarlo y qué sucede después de la soldadura. Si no se discute la causa principal, tomará mucho tiempo lidiar con el problema de no tratar el medicamento correcto, y en la operación de soldadura por conducción indirecta ultrasónica (fusión no directa), la presión por debajo de 6 kg no puede Cambiar la flexibilidad y la inercia del plástico. Por lo tanto, no intente usar una presión fuerte para cambiar la deformación antes de soldar (la presión máxima de la máquina de fusión es de 6 kg), incluida la extrusión forzada con un accesorio de molde. Quizás también caigamos en un punto ciego, es decir, para explorar la causa de la deformación de la superficie, es decir, no se puede ver a simple vista antes de la fusión, pero después de completar la soldadura ultrasónica, es obvio encontrar La deformación. La razón es que antes de la soldadura, la existencia de la línea de fusibles será difícil de encontrar los ángulos acumulados del producto en sí, el arco y el error acumulado del material residual, pero después de la finalización de la soldadura ultrasónica, aparecerá ser visible a simple vista. Deformación.

Solución:

1. Reduzca la presión (la presión es preferiblemente inferior a 2 kg).

2. Reduzca el tiempo de soldadura ultrasónica (estándar de resistencia reducida).

3. Aumente el tiempo de endurecimiento (al menos 0.8 segundos o más).

4. Analice si los modos ultrasónico superior e inferior pueden ajustarse parcialmente (no es necesario).

5. Analizar la causa principal de la deformación del producto y mejorarla.

Cuarto, se destruyen las partes internas del producto.

※Los motivos del daño del producto después de la soldadura ultrasónica son los siguientes:

1. La potencia de salida de la máquina de soldadura ultrasónica es demasiado fuerte.

2. La salida de energía del amplificador de energía ultrasónica es demasiado fuerte.

3. El accesorio del molde inferior está suspendido por el punto de fuerza y es destruido por la vibración ultrasónica.

4. El producto plástico es alto y delgado en el ángulo recto del fondo, y no hay ángulo R para amortiguar la energía.

5. Condiciones de procesamiento ultrasónico incorrectas.

Solución:

1. Tiempo de vibración ultrasónica temprana (evite la vibración de contacto).

2. Reduzca la presión y reduzca el tiempo de soldadura ultrasónica (reduzca el estándar de resistencia).

3. Reduzca el número de etapas de potencia de la máquina o la máquina de baja potencia.

4. Reduzca la relación de expansión del molde ultrasónico.

5. El molde inferior está acolchado con goma a la fuerza.

6. El molde inferior y el producto evitan la flotación o lagunas.

7.HORN (molde superior) vuelve a medir la frecuencia después de la perforación.

8. Aplique el material elástico después de que la matriz superior sea aburrida.

Quinto. El producto produce flash o flash

※La razón del destello o rebabas del producto después de la soldadura ultrasónica es la siguiente:

1. El poder ultrasónico es demasiado fuerte.

2. El tiempo de soldadura ultrasónica es demasiado largo.

3. La presión de aire (dinámica) es demasiado grande.

4. La presión debajo de la matriz superior (estática) es demasiado grande.

5. La relación de expansión de energía del modelo superior (HORN) es demasiado grande.

6. La línea de fusibles del producto plástico está demasiado afuera o demasiado alta o gruesa.

Los seis elementos anteriores son la causa del parpadeo del producto después de la operación de soldadura ultrasónica. Sin embargo, el más crítico es abrir la línea de fusibles de la sexta onda ultrasónica. Generalmente, en la operación de soldadura ultrasónica, la presión del aire es de aproximadamente 2 ~ 4 kg, según el valor empírico de la línea de fusión supersónica es 0.4 ~ 0.6m / m en la parte inferior y 0.3 ~ 0.4m / m en la altura. Por ejemplo, este típicomiΔ, el ángulo agudo es de aproximadamente 60°, más allá de este valor conducirá al aumento del tiempo de soldadura ultrasónica, la presión, la máquina o la potencia del molde superior, formando así que los elementos anteriores de 1 a 6 causan destellos y rebabas.

Solución:

1. Reduzca la presión y el tiempo de soldadura ultrasónica (reduzca el estándar de resistencia).

2. Reduzca el número de etapas de potencia de la máquina o la máquina de baja potencia.

3. Reduzca la relación de expansión del molde ultrasónico.

4. Use la máquina ultrasónica para ajustar el posicionamiento y fijar.

5. Modifique la línea de fusión ultrasónica.

Sexto, el tamaño del producto después de la soldadura no se puede controlar dentro de la tolerancia

※En la soldadura ultrasónica, el producto no puede controlarse dentro del rango de tolerancia por las siguientes razones:

1. Estabilidad de la máquina (la conversión de energía no ha agregado factor de seguridad).

2. La deformación de los productos plásticos excede el rango de fusión natural de las ondas ultrasónicas.

3. La posición del accesorio o la capacidad de carga es inestable.

4. La salida de expansión de energía del modo superior ultrasónico no coincide.

5. Las condiciones del proceso de soldadura no han agregado un factor de seguridad.

Solución:

1. Aumente el factor de seguridad de soldadura (por tiempo de soldadura, presión, potencia).

2. Habilite el tornillo de ajuste fino (debe controlarse a 0,02 m / m).

3. Compruebe si la energía de salida del troquel superior ultrasónico es suficiente (aumentando el número de segmentos cuando no es suficiente).

4. Compruebe si el posicionamiento del dispositivo y la capacidad de carga del producto son estables.

5. Modifique la línea de fusión ultrasónica.

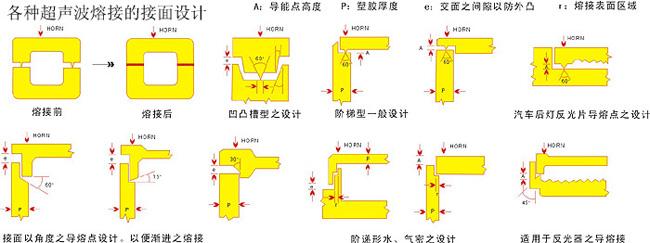

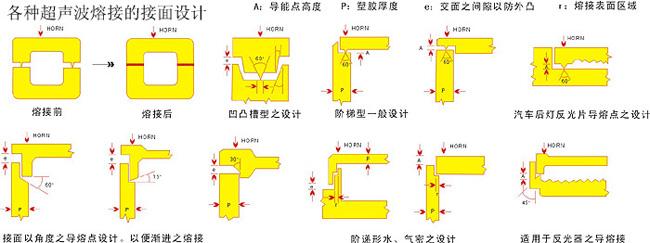

Diseño de línea de fusión de agua / soldadura hermética de plástico ultrasónico

Cuando queremos que el producto logre la función de estanqueidad al agua y al aire, el posicionamiento y la línea de fusión ultrasónica son la clave del éxito o el fracaso. Por lo tanto, en el diseño del producto, tales como: posicionamiento, material, grosor de la carne y la relación correspondiente de la línea de fusión ultrasónica Relación absoluta. En general, los requisitos de agua y herméticos, la altura de la línea de fusibles debe estar en el rango de 0.5 ~ 0.8m / m (dependiendo del grosor del producto), como por debajo de 0.5m / m, para lograr la función del agua y Estanqueidad al aire, a menos que el ajuste de posicionamiento sea muy estándar, y el grosor de la carne sea de 5 m / mo más, de lo contrario el efecto será pobre. La forma en que generalmente se requiere que el producto a prueba de agua se coloque con la línea de fusión supersónica es la siguiente:

Es adecuado para la impermeabilidad y la fusión de productos grandes. El ángulo de contacto es = 45°, x = w / 2, yd = 0.3 ~ 0.8mm es preferido.

Tipo de punta escalonada: adecuado para la estanqueidad al agua y la prevención de protuberancias o grietas. El ángulo de la superficie de contacto es 45°,x = w / 2, yd = 0.3 ~ 0.8mm.

Pico a valle: adecuado para soldadura estanca y de alta resistencia, d = 0.3 ~ 0.6 mm La altura de la superficie de contacto interna h varía según la forma, pero h es de aproximadamente 1 ~ 2 mm.

El funcionamiento ultrasónico del producto no puede lograr la estanqueidad al agua y al aire. Además de los factores como la línea de fusión ultrasónica, el posicionamiento de los accesorios y el posicionamiento del producto, las condiciones para el ajuste ultrasónico también son una causa importante. Aquí profundizamos en otra razón (condiciones de fundición) que encienden el agua y la estanqueidad. Cuando implementamos soldadura ultrasónica, el objetivo más básico es buscar eficiencia, pero a menudo ignora los elementos esenciales de la eficiencia. Hay dos fenómenos:

Primero, la velocidad descendente, amortiguando demasiado rápido: la velocidad de esta formación, de modo que la presión dinámica más la aceleración por gravedad aplanarán la línea de fusibles ultrasónicos, de modo que la línea de fusibles no puede desempeñar el papel de fusión, formando una soldadura de pseudo-fase .

En segundo lugar, el tiempo de soldadura es demasiado largo: los productos de plástico debido a la energía térmica a largo plazo, no solo hacen que el material plástico se derrita, sino que también causan el fenómeno de coque de tejido plástico, la producción de agujeros de arena, agua o gas que penetra en la arena. agujero. Este es el lugar más difícil de descubrir para la tecnología de producción general.

Español

Español