Aplicación de la tecnología de soldadura ultrasónica en suministros médicos

La tecnología de soldadura ultrasónica es una técnica crucial y ampliamente utilizada en la fabricación de dispositivos médicos. Sus ventajas únicas, que incluyen alta eficiencia, limpieza y confiabilidad, lo convierten en el proceso preferido para producir productos médicos desechables, estériles y de alta gama.

El siguiente es un análisis detallado de la aplicación de la tecnología de soldadura ultrasónica en dispositivos médicos:

I. Principios y ventajas de la tecnología básica

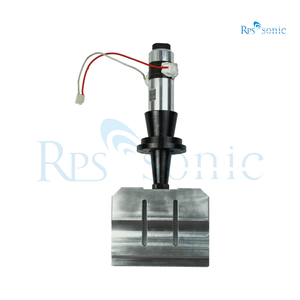

Principio: La vibración mecánica de alta frecuencia (normalmente de 15 kHz a 40 kHz) se transmite a través de un cabezal de soldadura a las superficies de contacto de dos telas termoplásticas o no tejidas. Bajo la acción combinada de presión y vibración, se produce una fricción intensa entre las moléculas en las superficies de contacto, generando suficiente calor instantáneamente (normalmente entre 0,1 y 1 segundo) para fundir localmente los materiales. Este calor luego se enfría y solidifica bajo presión, formando una fuerte soldadura a nivel molecular.

Ventajas en comparación con otras tecnologías de unión (como adhesivos, unión por solvente y unión mecánica):

· Limpio y libre de contaminación: No se requieren adhesivos, disolventes ni materiales auxiliares, evitando el riesgo de contaminación química y cumpliendo con los estrictos requisitos de biocompatibilidad de los productos médicos.

· Alta eficiencia y ahorro de energía: el proceso de soldadura normalmente se completa en 1 segundo y consume energía extremadamente baja, lo que lo hace ideal para la producción automatizada a gran escala.

• Soldaduras fuertes y selladas: Los sellos herméticos y herméticos resultantes previenen eficazmente la penetración de líquidos y la intrusión bacteriana, crucial para los envases de barrera aséptica y los dispositivos de administración de líquidos.

• Preciso y Controlable: El proceso de soldadura es controlado por equipos de precisión, concentrando energía en el área de soldadura, minimizando el impacto térmico sobre los materiales circundantes y evitando daños a componentes internos de precisión o medicamentos.

• Estéticamente agradable: Las soldaduras son limpias y estéticamente agradables, sin exceso de adhesivo ni rastros evidentes.

• Alto Grado de Automatización e Integración: Fácilmente integrado en líneas de producción automatizadas, asegurando consistencia y trazabilidad de la producción.

II. Principales áreas de aplicación y productos específicos

Las aplicaciones de soldadura ultrasónica en el campo médico se dividen principalmente en las siguientes categorías:

1. Dispositivos y equipos médicos

Sistemas de entrega de líquidos:

• Equipos de infusión, equipos de transfusión de sangre: soldar componentes como cámaras de goteo, reguladores de flujo, tubos y conectores para garantizar conexiones sin fugas.

• Catéteres, Tubos de Drenaje: Soldadura de conectores de catéteres, válvulas de tres vías, etc., asegurando el sellado y resistencia de las conexiones.

Componentes del filtro:

• Filtros de sangre, filtros de respiración: soldar la capa exterior de la membrana del filtro para garantizar su sellado completo y su funcionamiento confiable.

Componentes del equipo de diagnóstico y prueba:

· Kits de reactivos de diagnóstico in vitro (IVD): soldar la cubierta y el sustrato de chips de microfluidos para formar microcanales y cámaras de reacción precisos. Esta es una aplicación típica de la soldadura ultrasónica en campos médicos de alto nivel.

· Puntas de aspiración, Gradillas para tubos de ensayo: Producción rápida de consumibles plásticos de laboratorio.

Dispositivos Médicos Implantables: Se utilizan para soldar las carcasas o componentes de algunos implantes inactivos hechos de plásticos termoplásticos, pero que requieren una validación extremadamente rigurosa para garantizar su confiabilidad a largo plazo.

2. Embalaje médico

Ésta es el campo de aplicación más grande y clásico de la soldadura por ultrasonidos.

· Empaque en blister: Soldar tapas médicas respirables como Tyvek a blisters de PVC/PET para formar un empaque de barrera estéril. Este embalaje mantiene la esterilidad interna al tiempo que permite la permeación de gases esterilizantes como el óxido de etileno (EtO), al tiempo que evita la entrada de microbios.

· Bandejas de catéteres, paquetes de instrumentos quirúrgicos: soldar las tapas y bases de paquetes complejos de ensamblaje de dispositivos médicos para garantizar que los dispositivos permanezcan estériles durante el transporte y almacenamiento.

• Bolsas Transpirables: Se utilizan para crear bolsas de esterilización final para empaquetar batas quirúrgicas, apósitos, etc.

3. Textiles y no tejidos

• Máscaras faciales: soldar los bordes, las tiras para la nariz y las orejeras de las máscaras faciales. Durante la pandemia de COVID-19, la soldadura ultrasónica fue una tecnología fundamental en la producción de mascarillas.

• Batas quirúrgicas y ropa protectora: Se utilizan para coser y sellar áreas críticas (como puños y suturas), reemplazando la costura tradicional con aguja e hilo para crear una barrera sin costuras a prueba de líquidos.

• Apósitos Médicos: Soldar los bordes o diferentes capas funcionales de los apósitos.

III. Formularios de soldadura

En el campo de la medicina, se utilizan principalmente las dos formas siguientes:

• Soldadura de campo cercano: la distancia entre el cabezal de soldadura y el área de soldadura es muy pequeña (generalmente menos de 6 mm), adecuada para la mayoría de los componentes pequeños de dispositivos médicos de precisión.

• Soldadura de campo lejano: La distancia entre el cabezal de soldadura y el área de soldadura es mayor, adecuada para soldar componentes grandes o estructuralmente complejos, pero requiere mayor amplitud y control más preciso.

IV. Desafíos y consideraciones

A pesar de las ventajas obvias, también existen algunos desafíos únicos en las aplicaciones médicas:

• Compatibilidad de materiales: No todos los plásticos son adecuados para la soldadura ultrasónica. Generalmente, los polímeros amorfos (como ABS, PC, PS) son más difíciles de soldar que los polímeros semicristalinos (como PP, PE, nailon). Es esencial realizar pruebas y controles rigurosos del material.

· Biocompatibilidad: El proceso de soldadura no debe alterar la biocompatibilidad de los materiales. La zona de soldadura no debe generar partículas potencialmente desprendibles ni sustancias nocivas.

· Validación de procesos: la fabricación de productos médicos requiere una rigurosa validación de procesos (como IQ/OQ/PQ) para garantizar una calidad de soldadura constante y trazabilidad para cada producto. Es necesario monitorear y controlar parámetros clave como la energía, el tiempo, la presión y la distancia ('distancia de colapso').

· Requisitos de salas blancas: muchos productos médicos se fabrican en ambientes de salas blancas y los equipos de soldadura deben cumplir con los estándares adecuados de control electrostático y de polvo.

· Diseño de juntas: La geometría de la junta soldada (como nervaduras guía de energía y juntas de corte) tiene un impacto decisivo en la calidad y resistencia de la soldadura, lo que requiere un diseño y pruebas cuidadosos.

Resumen: La tecnología de soldadura ultrasónica es un pilar tecnológico indispensable en la fabricación médica moderna. Con su limpieza, eficiencia y confiabilidad incomparables, la tecnología de soldadura ultrasónica respalda poderosamente la producción de una amplia gama de productos, desde equipos de protección cotidianos (como máscaras) hasta instrumentos de precisión de alta gama (como chips de microfluidos). A medida que la tecnología médica avance hacia la miniaturización, la integración y la personalización, las perspectivas de aplicación de la tecnología de soldadura ultrasónica serán aún más amplias.

Español

Español